SECRETARIA DE MEDIO AMBIENTE Y RECURSOS NATURALES

NORMA Oficial

Mexicana NOM-098-SEMARNAT-2002, Protección ambiental-Incineración de residuos,

especificaciones

de operación y límites de emisión de contaminantes.

Al margen un sello con el Escudo Nacional, que dice:

Estados Unidos Mexicanos.- Secretaría de Medio Ambiente y Recursos

Naturales.

NORMA OFICIAL MEXICANA

NOM-098-SEMARNAT-2002, PROTECCION AMBIENTAL-INCINERACION DE RESIDUOS,

ESPECIFICACIONES DE OPERACION Y LIMITES DE EMISION DE CONTAMINANTES.

JUAN RAFAEL ELVIRA QUESADA,

Subsecretario de Fomento y Normatividad Ambiental de la Secretaría de Medio

Ambiente y Recursos Naturales y Presidente del Comité Consultivo Nacional de

Normalización de Medio Ambiente y Recursos Naturales, con fundamento en lo

dispuesto en los artículos 32 bis fracciones I, II IV y V de la Ley Orgánica de

la Administración Pública Federal; 8 fracción V del Reglamento Interior de la

Secretaría de Medio Ambiente y Recursos Naturales; 5 fracciones V, VI, 36, 37,

37 Bis, 137, 150, 151, 151 Bis de la Ley General del Equilibrio Ecológico y la

Protección al Ambiente; 7 fracción II, 62 y 63 de la Ley General para la

Prevención y Gestión Integral de los Residuos; 38 fracción II, 40 fracciones X,

XIII y XVII, 47 fracción I de la Ley Federal sobre Metrología y Normalización y

33 de su Reglamento, y

CONSIDERANDO

Que con fecha 8 de

septiembre de 2000, se publicó en el Diario

Oficial de la Federación el Proyecto de Norma Oficial Mexicana

PROY-NOM-098-ECOL-2000, Protección ambiental.- Incineración de residuos,

especificaciones de operación y límites de emisión de contaminantes, con el fin

de que los interesados, dentro del plazo establecido en la ley en la materia,

presentaran sus comentarios ante este Comité;

Que durante el citado plazo,

los interesados presentaron sus comentarios al proyecto en cuestión, los cuales

después de ser analizados en su totalidad por el Grupo de Trabajo, éste

consideró que algunos de ellos eran procedentes y como consecuencia se hicieron

modificaciones sustanciales al Proyecto de Norma Oficial Mexicana;

Que dichas modificaciones

fueron presentadas al Comité Consultivo Nacional de Normalización de Medio

Ambiente y Recursos Naturales (COMARNAT) en su sesión del 25 de noviembre de

2002, por lo que éste, con base en lo establecido por el artículo 33 del

Reglamento de la Ley Federal sobre Metrología y Normalización, consideró

procedente que una vez modificado sustancialmente el proyecto sea publicado

para consulta pública, de conformidad con el artículo 47 fracción I de la Ley

Federal sobre Metrología y Normalización, bajo la denominación de

PROY-NOM-098-ECOL-2002, Protección ambiental.- Incineración de residuos,

especificaciones de operación y límites de emisión de contaminantes.

Que el 23 de abril de 2003

se publicó en el Diario Oficial de la

Federación, el Acuerdo por el cual se reforma la nomenclatura de las normas

oficiales mexicanas expedidas por la Secretaría de Medio Ambiente y Recursos

Naturales, así como la ratificación de las mismas previa a su revisión quinquenal,

acción que eventualmente llevó a cambiar el nombre de la norma a

NOM-098-SEMARNAT-2002.

Que en cumplimiento a lo

dispuesto por el artículo 47 fracción I de la Ley Federal sobre Metrología y

Normalización con fecha 27 de junio de 2003 se publicó en el Diario Oficial de la Federación, con

carácter de proyecto la presente Norma Oficial Mexicana bajo la denominación

PROY-NOM-098-ECOL-2002, Protección ambiental-Incineración de residuos,

especificaciones de operación y límites de emisión de contaminantes, con el fin

de que los interesados, en un plazo de 60 días naturales, posteriores a la

fecha de su publicación presentaran sus comentarios al Comité Consultivo

Nacional de Normalización de Medio Ambiente y Recursos Naturales, sito en

bulevar Adolfo Ruiz Cortines número 4209, piso 5o., colonia Jardines en la

Montaña, código postal 14210, Delegación Tlalpan, México D.F., vía fax

5628-0632 y en el correo electrónico industria@semarnat.gob.mx.

Que de acuerdo a lo

establecido en el artículo 47 fracciones II y III de la Ley Federal sobre

Metrología y Normalización, los interesados presentaron sus comentarios al

proyecto de norma en cuestión, los cuales fueron analizados por el COMARNAT en

su sesión extraordinaria celebrada el 25 de febrero de 2004, realizándose las

modificaciones procedentes al proyecto.

Que habiéndose cumplido el

procedimiento establecido en la Ley Federal sobre Metrología y Normalización

para la elaboración de normas oficiales mexicanas, el Comité Consultivo

Nacional de Normalización de Medio Ambiente y Recursos Naturales, aprobó la

presente Norma Oficial Mexicana.

Por lo expuesto y fundado,

he tenido a bien expedir la siguiente:

NORMA OFICIAL MEXICANA

NOM-098-SEMARNAT-2002,PROTECCIÓN AMBIENTAL-INCINERACIÓN DE RESIDUOS,

ESPECIFICACIONES DE OPERACIÓN Y LIMITES DE EMISIÓN DE CONTAMINANTES

PREFACIO

En la elaboración de esta

Norma Oficial Mexicana participaron:

- ASOCIACIÓN MEXICANA DE LABORATORIOS ANALÍTICOS PARA EL

MEDIO AMBIENTE, A.C.

- ASOCIACIÓN NACIONAL DE LA INDUSTRIA QUÍMICA, A.C.

- CÁMARA NACIONAL DE LA INDUSTRIA FARMACÉUTICA

- PETRÓLEOS MEXICANOS

PEMEX PETROQUÍMICA

PETROQUÍMICA PAJARITOS, S.A. DE C.V.

- SECRETARIA DE ENERGÍA

SUBSECRETARIA DE HIDROCARBUROS

DIRECCIÓN DE SEGURIDAD Y PROTECCIÓN AL AMBIENTE

- SECRETARIA DE MEDIO AMBIENTE Y RECURSOS NATURALES

SUBSECRETARIA DE FOMENTO Y NORMATIVIDAD AMBIENTAL

SUBSECRETARIA DE GESTIÓN PARA LA PROTECCIÓN AMBIENTAL

INSTITUTO NACIONAL DE ECOLOGÍA

PROCURADURÍA FEDERAL DE PROTECCIÓN AL AMBIENTE

- SECRETARIA DE SALUD

DIRECCIÓN GENERAL DE SALUD AMBIENTAL

ÍNDICE

0. Introducción

1. Objetivo

2. Campo de aplicación

3. Referencias

4. Definiciones y terminología

5. Especificaciones

6. Recepción de los residuos

7. Operación de una

instalación de incineración

8. Medición en chimenea

9. Emisiones al ambiente

10. Evaluación de la

conformidad

11. Grado de concordancia con normas y

lineamientos internacionales y con las normas mexicanas tomadas como base para

su elaboración

12. Bibliografía

13. Observancia de la norma

Transitorios

Anexos

0.

Introducción

La Ley General del

Equilibrio Ecológico y la Protección al Ambiente establece que para la

formulación y conducción de la política ambiental y la expedición de normas

oficiales mexicanas se deben observar como principios, entre otros: que toda

persona tiene derecho a disfrutar de un ambiente adecuado para su desarrollo,

salud y bienestar; las autoridades y los particulares deben asumir la

responsabilidad de la protección del equilibrio ecológico; quienes realicen

obras o actividades que afecten o puedan afectar el ambiente están obligados a

prevenir, minimizar o reparar los daños que causen, así como asumir los costos

que dicha afectación implique. Asimismo, debe incentivarse a quien proteja el

ambiente y la prevención de las causas que generan desequilibrios ecológicos ya

que es el medio más eficaz para evitarlos.

A medida que la población y

las actividades productivas del país han ido creciendo, la generación de

residuos sólidos municipales, hospitalarios e industriales, se ha incrementado

de tal manera, que el impacto y el riesgo que ocasiona su manejo, tratamiento y

disposición final representan en la actualidad un verdadero problema, en

especial para aquellos residuos considerados como peligrosos.

Por lo tanto, es necesario

ampliar y diversificar la infraestructura y sistemas orientados a la

minimización, reutilización, reciclaje y tratamiento de residuos. Una

alternativa tecnológica de disposición es la incineración, la cual permite

reducir el volumen y peligrosidad de los mismos.

La incineración de residuos

provenientes de cualquier actividad, incluyendo los residuos peligrosos,

produce emisiones que provocan la contaminación del ambiente y con ello dañan a

los ecosistemas y la salud humana; lo cual demanda la adopción de acciones

preventivas tendientes a propiciar condiciones de operación adecuadas y valores

límite de emisión aceptables, en particular en lo que se refiere a las dioxinas

y furanos. Las acciones preventivas, de conformidad con la política ecológica,

requieren de un enfoque en el que se incluyan los diferentes medios receptores,

lo cual implica considerar de manera integral el control de las emisiones al

aire y el manejo de las cenizas.

Por lo anterior, al

publicarse esta Norma Oficial Mexicana se establece el primero de los distintos

compromisos que derivarán del Convenio de Estocolmo; ya que al establecer

límites máximos permisibles de emisiones a la atmósfera particulares para las

instalaciones de incineración existentes y nuevas en el país se está procurando

el cuidado de la salud de la población y del ambiente.

1.

Objetivo

Esta Norma Oficial Mexicana

establece las especificaciones de operación, así como los límites máximos

permisibles de emisión de contaminantes a la atmósfera para las instalaciones

de incineración de residuos.

2.

Campo de aplicación

Esta Norma Oficial Mexicana

es de observancia obligatoria aplicable en todo el territorio mexicano, con

excepción de los mares territoriales en donde la nación ejerza su jurisdicción,

para todas aquellas instalaciones destinadas a la incineración de residuos,

excepto de hornos crematorios, industriales y calderas que utilicen residuos

como combustible alterno.

No aplica para la

incineración de residuos (desechos) radiactivos, para los cuales se aplicarán

las disposiciones que al respecto emita la Comisión Nacional de Seguridad

Nuclear y Salvaguardias.

3.

Referencias

3.1 Norma Oficial

Mexicana NOM-001-SEMARNAT-1996, Que establece los límites máximos permisibles

de contaminantes en las descargas de aguas residuales en aguas y bienes

nacionales, publicándose en el Diario

Oficial de la Federación (D.O.F.), el 6 de enero de 1997, como

NOM-001-ECOL-1996, la cual cambió de nomenclatura por el Acuerdo emitido en el

D.O.F. el 23 de abril de 2003, quedando con el nombre que aparece al inicio de

esta cita.

3.2 Norma Oficial

Mexicana NOM-002-SEMARNAT-1996, Que establece los límites máximos permisibles

de contaminantes en las descargas de aguas residuales a los sistemas de

alcantarillado urbano o municipal, publicándose en el Diario Oficial de la Federación (D.O.F.), el 3 de junio de 1998,

como NOM-002-ECOL-1996, la cual cambió de nomenclatura por el Acuerdo emitido

en el D.O.F. el 23 de abril de 2003, quedando con el nombre que aparece al

inicio de esta cita.

3.3 Norma Oficial

Mexicana NOM-008-SCFI-1993, Sistema General de Unidades de Medida, publicada en

el Diario Oficial de la Federación

el 14 de octubre de 1993.

3.4 Norma Oficial

Mexicana NOM-052-SEMARNAT-1993, Que establece las características de los

residuos peligrosos, el listado de los mismos y los límites que hacen a un

residuo peligroso por su toxicidad al ambiente, publicada en el Diario Oficial de la Federación

(D.O.F.) el 22 de octubre de 1993, la cual ha cambiado de nomenclatura en dos

ocasiones, la primera, por el Acuerdo Secretarial publicado en el D.O.F. el 29

de noviembre de 1994, siendo modificada a NOM-052-ECOL-1993 y, la segunda, por

el Acuerdo emitido en el mismo órgano de difusión el 23 de abril de 2003,

quedando con el nombre que aparece al inicio de esta cita.

3.5 Norma Oficial

Mexicana NOM-053-SEMARNAT-1993, Que establece el procedimiento para llevar a

cabo la prueba de extracción para determinar los constituyentes que hacen a un

residuo peligroso por su toxicidad al ambiente, publicada en el Diario Oficial de la Federación

(D.O.F.) el 22 de octubre de 1993, la cual ha cambiado de nomenclatura en dos

ocasiones, la primera, por el Acuerdo Secretarial publicado en el D.O.F. el 29

de noviembre de 1994, siendo modificada a NOM-053-ECOL-1993 y, la segunda, por

el Acuerdo emitido en el mismo órgano de difusión el 23 de abril de 2003,

quedando con el nombre que aparece al inicio de esta cita.

3.6 Norma Oficial

Mexicana NOM-054-SEMARNAT-1993, Que establece el procedimiento para determinar

la incompatibilidad entre dos o más residuos considerados como peligrosos por

la Norma Oficial Mexicana NOM-052-SEMARNAT-1993, publicada en el Diario Oficial de la Federación

(D.O.F.) el 22 de octubre de 1993, la cual ha cambiado de nomenclatura en dos

ocasiones, la primera, por el Acuerdo Secretarial publicado en el D.O.F. el 29

de noviembre de 1994, siendo modificada a NOM-054-ECOL-1993 y, la segunda, por

el Acuerdo emitido en el mismo órgano de difusión el 23 de abril de 2003,

quedando con el nombre que aparece al inicio de esta cita.

3.7 Norma Oficial

Mexicana NOM-085-SEMARNAT-1994, Contaminación atmosférica-Fuentes fijas-Para

fuentes fijas que utilizan combustibles fósiles sólidos, líquidos o gaseosos o

cualquiera de sus combinaciones, que establece los niveles máximos permisibles

de emisión a la atmósfera de humos, partículas suspendidas totales, bióxido de

azufre y óxidos de nitrógeno y los requisitos y condiciones para la operación

de los equipos de calentamiento indirecto por combustión, así como los niveles

máximos permisibles de emisión de bióxido de azufre en los equipos de

calentamiento directo por combustión, publicada en el

Diario Oficial de la Federación

(D.O.F.) el 2 de diciembre de 1994 como NOM-085-ECOL-1994, la cual cambió su

nomenclatura por el Acuerdo emitido en el D.O.F. el 23 de abril de 2003,

quedando como aparece al inicio de esta cita.

3.8 Norma Oficial

Mexicana NOM-087-SEMARNAT-SSA1-2002, Protección

ambiental-Salud ambiental- Residuos peligrosos biológico-Infecciosos-Clasificación

y especificaciones de manejo, publicada en el Diario Oficial de la Federación (D.O.F.) el 17 de febrero de 2003

como NOM-087-ECOL-SSA1-2002, la cual cambió su nomenclatura por el Acuerdo

emitido en el D.O.F. el 23 de abril de 2003, quedando como aparece al inicio de

esta cita.

3.9 Norma

Mexicana NMX-AA-009/1993-SCFI. Contaminación atmosférica-Fuentes

fijas-Determinación de flujo de gases en un conducto por medio del Tubo de

Pitot, publicada en el Diario Oficial de

la Federación del 27 de diciembre de 1993.

3.10 Norma

Mexicana NMX-AA-10-SCFI-2001, Contaminación Atmosférica.- Fuentes fijas.-

Determinación de la emisión de partículas contenidas en los gases que fluyen

por un conducto.- Método isocinético, publicada en el Diario Oficial de la Federación del 18 de abril de 2001.

3.11 Norma

Mexicana NMX-AA-23/1986, Protección al Ambiente. Contaminación Atmosférica.

Terminología, publicada en el Diario

Oficial de la Federación el 15 de julio de 1986.

3.12 Norma

Mexicana NMX-AA-035-1976.

Determinación de bióxido de carbono, monóxido de carbono y oxígeno en los gases

de combustión, publicada en el Diario

Oficial de la Federación el 10 de junio de 1976.

3.13 Norma

Mexicana NMX-AA-054-1978.

Contaminación atmosférica-Determinación del contenido de humedad en los gases

que fluyen por un conducto-Método gravimétrico, publicada en el Diario Oficial de la Federación el 2 de

agosto de 1978.

3.14 Norma

Mexicana NMX-AA-055-1979. Contaminación atmosférica-Fuentes fijas-Determinación

de bióxido de azufre en gases que fluyen por un conducto, publicada en el Diario Oficial de la Federación el 6 de

septiembre de 1979.

3.15 Norma

Mexicana NMX-AA-070-1980. Contaminación atmosférica-Fuentes fijas-Determinación

de cloro y/o cloruros en los gases que fluyen por un conducto, publicada en el Diario Oficial de la Federación el 8 de

septiembre de 1980.

3.16 Norma

Mexicana NMX-B-036-1981. Definiciones relativas al Carbón y Coque, publicada en

el Diario Oficial de la Federación

el 27 de enero de 1982.

3.17 Norma

Mexicana NMX-Z-13-02-1981. Guía para la redacción, estructuración y

presentación de las normas oficiales mexicanas, publicada en el Diario Oficial de la Federación el 14

de mayo de 1981.

3.18 Protocolo de

1996. Relativo al Convenio sobre la

Prevención de la Contaminación del Mar por vertimiento de desechos y otras

materias, 1972.

4.

Definiciones y terminología

Para efectos de esta Norma

Oficial Mexicana se consideran las definiciones contenidas tanto en la Ley

General del Equilibrio Ecológico y la Protección al Ambiente y en la Ley

General para la Prevención y Gestión Integral de los Residuos, así como en los

Reglamentos en materia de Residuos Peligrosos y Prevención y Control de la

Contaminación de la Atmósfera, y las siguientes:

4.1 Alimentación

de residuos

Suministro de residuos a la

cámara de combustión del incinerador.

4.2 Alimentación

automática

Carga de los residuos a la

cámara de combustión primaria del incinerador mediante mecanismos de clausura

hermética que operan a presión negativa.

4.3 Alimentación

manual

Carga de residuos realizada

por los operadores directamente a la cámara de combustión primaria del

incinerador.

4.4 Cámara de

combustión final

Compartimiento en donde se

lleva a cabo la combustión final de los gases producidos por la incineración de

los residuos.

4.5 Cámara de

combustión primaria

Compartimiento en donde se

realiza la ignición y se lleva a cabo la combustión de los residuos.

4.6 Capacidad

calorífica del equipo

Es la cantidad de calor de

diseño que requiere el equipo de incineración para mantener las condiciones de

operación durante una hora y sus unidades son Joules/h.

4.7 Combustión

Proceso controlado de

oxidación rápida que se sucede durante la combinación de oxígeno con aquellos

materiales o sustancias contenidas en los residuos capaces de oxidarse.

4.8 Congénere

Se refiere a un compuesto

particular que pertenece a la misma familia química.

4.9 Descarga de

aguas residuales

Acción de verter,

infiltrar, depositar o inyectar aguas residuales a un cuerpo receptor.

4.10 Emisión

La descarga a la atmósfera

de toda sustancia en cualquiera de sus estados físicos o de energía.

4.11 Equipo de

control de emisiones

Dispositivo de control

operado al final de los equipos de proceso y cuyo propósito es reducir al

mínimo la emisión de partículas y gases de combustión.

4.12 Equivalente

tóxico (EQT)

Forma de reporte de

resultados de los congéneres sustituidos en las posiciones 2,3,7,8 de las

Dioxinas y Furanos en el cual se estandarizan las concentraciones detectadas de

acuerdo a su toxicidad relativa a la de la 2,3,7,8 Tetraclorodibenzo-p-dioxina

(TCDD).

4.13 Incineración

Cualquier proceso para

reducir el volumen y descomponer o cambiar la composición física, química o

biológica de un residuo sólido, líquido o gaseoso, mediante oxidación térmica,

en la cual todos los factores de combustión como la temperatura, el tiempo de

retención y la turbulencia, pueden ser controlados, a fin de alcanzar la

eficiencia, eficacia y los parámetros ambientales previamente establecidos. En

esta definición se incluye la pirólisis, la gasificación y el plasma, cuando

los subproductos combustibles generados en estos procesos sean sometidos a

combustión en un ambiente rico en oxígeno.

4.14 Incinerador

Equipo empleado para la

oxidación térmica de residuos con o sin recuperación de calor producido por la

combustión, con sus respectivos dispositivos de control de temperatura y de

composición de gases, así como con tolvas para la recepción de cenizas.

4.15 Instalación

de incineración

Predio ocupado por las

unidades de incineración para la oxidación térmica de residuos, con o sin

recuperación del calor producido por la combustión, incluyendo las áreas de

recepción, almacenamiento y tratamiento previo de los residuos, el incinerador,

sus sistemas de alimentación de residuos, combustible y aire, los sistemas de

tratamiento de los gases de escape y de las aguas residuales, así como los

dispositivos y sistemas de control de las operaciones de incineración, registro

y supervisión de las condiciones de operación.

4.16 Instalación

de incineración existente

Cualquier instalación de

incineración autorizada por la Secretaría o no autorizada que se encuentre

operando con anterioridad a la publicación de esta Norma Oficial Mexicana.

4.17 Ley

Ley General del Equilibrio

Ecológico y la Protección al Ambiente.

4.18 Límite máximo

permisible

Valor asignado a un

parámetro, el cual no debe ser excedido en la emisión de contaminantes.

4.19 Monitoreo

continuo

El que se realiza con

equipo automático con un mínimo de 15 lecturas en un periodo no menor de 60

minutos y un periodo no mayor de 360 minutos. El resultado del monitoreo es el

promedio del periodo en el que se llevó a cabo el muestreo.

4.20 Operador

Calificado

Operador que demuestre

tener experiencia mínima de seis meses en el uso y operación de incineradores.

4.21 PROFEPA

La Procuraduría Federal de

Protección al Ambiente.

4.22 Protocolo de

Pruebas

Secuencia de actividades

para verificar la eficiencia del sistema, determinar el nivel de eficiencia de

destrucción alcanzado por los sistemas de combustión y de control de emisiones,

la confiabilidad de los sistemas de monitoreo continuo de emisiones y de los

procedimientos adecuados de manejo de los residuos y subproductos.

4.23 Residuos

industriales no peligrosos

Aquellos generados en

procesos industriales que no estén considerados en la Norma Oficial Mexicana

NOM-052-SEMARNAT-1993 y aquellos que la Secretaría certifique como tales.

4.24 Residuos

Sólidos Urbanos

Los generados en las casas

habitación, que resultan de la eliminación de los materiales que utilizan en

sus actividades domésticas, de los productos que consumen y de sus envases,

embalajes o empaques; los residuos que provienen de cualquier otra actividad

dentro de establecimientos o en la vía pública que genere residuos con

características domiciliarias, y los resultantes de la limpieza de las vías y

lugares públicos, siempre que no sean considerados como residuos de otra

índole.

4.25 Residuos

peligrosos

Aquellos residuos definidos

por la NOM-052-SEMARNAT-1993.

4.26 Residuos

peligrosos biológico-infecciosos

Aquellos

residuos así considerados en la NOM-052-SEMARNAT-1993 y la

NOM-087-SEMARNAT-SSA1-2002.

4.27 Responsable

de la Instalación de Incineración

Persona física o moral a

quien se extiende una autorización, en los términos de las disposiciones

legales aplicables, para llevar a cabo actividades de incineración.

4.28 Secretaría

Secretaría de Medio

Ambiente y Recursos Naturales (SEMARNAT).

4.29 Sistema de

monitoreo continuo de emisiones

Consiste en un dispositivo

de medición automático continuo para la determinación de la concentración de un

contaminante, reportado en horarios promedios móviles.

5.

Especificaciones

5.1 Los

responsables de la instalación de incineración de residuos peligrosos deben

presentar a la Secretaría un resultado del protocolo de pruebas dentro del

plazo señalado en su autorización.

En el caso de incineración

de residuos peligrosos, los resultados del protocolo de pruebas deben ser

presentados en los términos y formalidades que establece el Trámite

SEMARNAT-07-012 “Autorización para el manejo de residuos peligrosos que

pretendan su reuso, reciclaje, tratamiento o incineración”, del Acuerdo por el

que se dan a conocer los trámites inscritos en el Registro Federal de Trámites

y Servicios que aplica la Secretaría de Medio Ambiente y Recursos Naturales y

sus órganos administrativos desconcentrados y se establecen diversas medidas de

mejora regulatoria, publicado en el Diario

Oficial de la Federación el 29 de mayo de 2003.

5.2 Las instalaciones

de incineración deben operar en todo momento con un operador calificado en la

operación del equipo.

5.3 La

instalación de incineración debe contar con un sistema de registro de datos a

través de bitácoras o archivos electrónicos, aplicables a la recepción,

almacenamiento, proceso de incineración incluyendo los sistemas de control de

emisiones, monitoreo de contaminantes y disposición de residuos sólidos de

acuerdo a lo que establezca la Secretaría.

5.4 Las bitácoras

deben ser libretas foliadas, el registro también puede ser en archivos

electrónicos, en ambos casos deben guardarse por un tiempo mínimo de 5 años.

5.5 No debe

llevarse a cabo la incineración de residuos peligrosos que sean o contengan

compuestos orgánicos persistentes y bio-acumulables; plaguicidas

organoclorados; así como baterías y acumuladores usados que contengan metales

tóxicos; siempre y cuando exista en el país alguna otra tecnología disponible

que cause menor impacto y riesgo ambiental.

6.

Recepción de los residuos

6.1 Es requisito

indispensable para la instalación que presta servicios a terceros para la

aceptación de los residuos peligrosos, la presentación del Manifiesto de

Entrega-Transporte-Recepción de Residuos Peligrosos.

6.2 En el caso de

residuos peligrosos y de la instalación de incineración que presta servicios a

terceros, el responsable de la instalación de incineración, antes de aceptar el

ingreso de este tipo de residuos a su establecimiento, debe verificar:

a) Si la

composición física y química de los residuos peligrosos coincide con los

descritos por el generador en el Manifiesto y si éstos son compatibles con el

equipo de incineración;

b) La masa de

los residuos;

c) Las medidas

adecuadas para su almacenamiento y manejo conforme a las características de

incompatibilidad que, en su caso, puedan presentar respecto de otros residuos

peligrosos recibidos;

d) La empresa

habrá de efectuar una medición por radiación, utilizando un detector de

centelleo, en caso de que la lectura sea mayor a dos veces el fondo, se dará

aviso de inmediato a la Comisión Nacional de Seguridad Nuclear y Salvaguardias

y se procederá siguiendo las instrucciones que indique la misma.

e) En caso de no

satisfacer las condiciones mencionadas en el inciso a), los residuos peligrosos

no deben ser recibidos en la instalación del incinerador.

6.3 Para el caso

de los residuos considerados como no peligrosos, no es necesario cumplir con lo

indicado en los incisos anteriores.

7.

Operación de una instalación de incineración

7.1 La

instalación de incineración debe contar con un área de almacenamiento, de

conformidad con los ordenamientos jurídicos aplicables; para los materiales y

residuos, con una capacidad mínima de por lo menos dos veces la capacidad

diaria de operación autorizada.

7.2 La instalación

de incineración debe contar con los sistemas de control o con una planta

generadora de energía eléctrica para emergencias, que garanticen el paro seguro

y la combustión completa de los residuos en caso de falla del suministro

eléctrico.

7.3 La instalación

de incineración contará con un sistema para el pesaje de los residuos que se

reciban.

7.4 Las empresas

de servicios a terceros deben contar con un laboratorio dentro de sus

instalaciones, el cual deberá realizar una evaluación presuntiva del contenido de

cloro en cada lote de residuos admitidos, por cualquier método de análisis.

Esto no aplica para residuos biológico-infecciosos.

7.5 El diseño,

equipamiento y funcionamiento de las instalaciones de incineración deben

permitir que la temperatura de los gases derivados de la incineración de los

residuos se eleve, tras la última inyección de aire de combustión, de manera

controlada y homogénea, aun en las condiciones más desfavorables, hasta por lo

menos 850°C, alcanzados en o cerca de la pared interna, de la cámara de

combustión final, durante un tiempo mínimo de por lo menos dos segundos. En el

caso de que se incineren residuos peligrosos que contengan más del 1% de

sustancias organocloradas expresadas en cloro, la temperatura deberá elevarse

hasta 1,100°C, y durante 2 segundos como mínimo.

Cuando se compruebe que por

cuestiones tecnológicas, de eficiencia de los equipos y por la corriente de los

residuos a incinerar, la temperatura de operación pueda ser menor a 1100ºC, con

una eficienciade destrucción del 99.9999%

para el compuesto organoclorado de mayor estabilidad térmica que se encuentre

en dicha corriente de residuos, la Secretaría podrá autorizar la operación a

una temperatura inferior a la señalada en este inciso, misma que no podrá ser

menor a 850ºC y el tiempo de residencia será de dos segundos como mínimo.

Por el contrario, para

aquellos residuos cuya temperatura de destrucción sea mayor a 1100ºC, la

Secretaría podrá determinar la temperatura y tiempo de residencia a cumplir,

para garantizar su destrucción.

En el caso de los equipos

que incineren exclusivamente Residuos Peligrosos-Biológico Infecciosos (RPBI),

el tiempo de residencia puede ser menor a dos segundos, siempre y cuando se

cumpla con los límites de emisión que aparecen en la Tabla 1 de esta Norma

Oficial Mexicana.

7.6 Para evitar

las emisiones fugitivas, la presión de operación de las cámaras de combustión

del incinerador debe ser negativa.

7.7 La unidad de

incineración debe estar equipada con quemadores que se pongan en marcha de manera

automática cuando la temperatura descienda por debajo de la mínima establecida

para su operación.

7.8 La unidad de

incineración debe contar con un sistema de paro automático en la alimentación

de residuos peligrosos el cual se acciona cuando:

a) Durante la

puesta en marcha, no se alcance la temperatura mínima requerida;

b) No logre

mantenerse la temperatura mínima de incineración requerida;

c) Las emisiones

de monóxido de carbono (CO) sobrepasen los valores máximos permisibles;

7.9 El operador

debe mantener un registro diario en bitácora foliada o archivos electrónicos, a

disposición de la PROFEPA, en la cual registrará la siguiente información:

a) Tipo y

cantidad de residuos incinerados, en el caso de las empresas de servicios a

terceros, los resultados del análisis de cloro a que se refiere el párrafo 7.4

de la presente Norma;

b) Temperatura

del equipo en las diferentes cámaras y equipos de control;

c) Tipo y

cantidad de combustible consumido;

d) Arranques,

paros y horas de operación del equipo;

e) Fallas y

problemas presentados durante la operación del equipo, señalando las medidas

correctivas adoptadas para el restablecimiento de las condiciones normales de

operación;

f) Mediciones de

los contaminantes especificados en las tablas de esta Norma; en el caso de

mediciones continuas referenciar la localización de los registros;

g) Condiciones

de operación del equipo de control de emisiones (presión, temperatura y tasa de

alimentación);

h) Cantidad,

tipo y destino final de los residuos generados por el incinerador, y

i) Nombre y

firma del responsable de la instalación de incineración.

7.10 No se permite

la alimentación manual del incinerador; la alimentación con una carga de

residuos mayor o con residuos diferentes a los que han sido autorizados por la

Secretaría.

7.11 Las

instalaciones de incineración deben de contar con un Programa para Atención a

Contingencias y con los sistemas o procedimientos para prevenir y responder a

incendios o explosiones, así como a fugas o derrames de residuos.

7.12 Las cenizas y

otros residuos sólidos que se generen durante los procesos de incineración,

serán considerados como residuos peligrosos, por lo que su manejo deberá

cumplir con lo establecido en los ordenamientos legales aplicables.

7.13 Si el

contenido de materia volátil en la ceniza es mayor al 10%, éstas deben ser

realimentadas al incinerador.

7.14 Las descargas

de aguas residuales procedentes de las instalaciones de incineración, deben

cumplir con lo dispuesto en la normatividad aplicable o las condiciones

particulares de descarga que, en su caso, establezca la autoridad competente.

7.15 Las

instalaciones de incineración que cuenten con autorización para llevar a cabo

el tratamiento de bifenilos policlorados y compuestos organoclorados, según lo

establecido en el apartado 7.5,

deben demostrar anualmente una eficiencia de destrucción y remoción (EDR) de al

menos 99.9999 por ciento, respecto

al compuesto de mayor dificultad de destrucción presente en el residuo

alimentado.

Para determinar el

compuesto de mayor dificultad presente en el residuo alimentado, es necesario

tomar como base el compuesto organoclorado con mayor estabilidad térmica que se

encuentre en la corriente de residuos a incinerar.

El cálculo de la eficiencia

de destrucción y remoción está dado por la fórmula:

EDR

= Ai-Ei x 100% Ai

Ai = Flujo másico del

componente contenido en la alimentación al incinerador, calculado por el

producto de la concentración del componente de mayor dificultad de destrucción

en el residuo alimentado g/h.

Ei = Flujo másico del

componente de mayor dificultad de destrucción presente en el residuo alimentado

contenido en las emisiones a la atmósfera y las cenizas generadas.

Dicho flujo se calcula:

Ei = (Qi X G) + (mi X Mc)

Donde:

Qi = Concentración de la emisión del compuesto de mayor dificultad

de destrucción, g/m3.

G = Caudal del gas de emisión en la chimenea, m3/h.

mi = Concentración del componente de mayor dificultad de destrucción

en las cenizas, g/Kg.

Mc = Caudal de cenizas generadas, Kg/h.

En el caso de que por

cuestiones propias del proceso de incineración la cantidad de cenizas en los

fondos del incinerador sea despreciable, la variable Mc será cero y el segundo

término de la ecuación será despreciable.

7.16 En caso de

que por razones de fallas en los equipos de alimentación automática, medición

continua, control de emisiones, o alguna otra falla que impida el

funcionamiento de la operación autorizada del incinerador, se debe suspender la

alimentación de los residuos. La recepción de los mismos podrá continuar

siempre y cuando no se rebase la capacidad del área de almacenamiento de

acuerdo a lo establecido en el numeral 7.1, de la presente Norma Oficial

Mexicana.

8.

Medición en chimenea

8.1 La

instalación de incineración debe contar con sistemas para la medición continua

de indicadores de buenas prácticas de operación y control, contando por lo

menos con un equipo de monitoreo continuo para la temperatura de la cámara de

combustión final y para las emisiones de monóxido de carbono (CO) y oxígeno (O2),

a la salida de los gases de chimenea.

8.2 Para llevar a

cabo la medición de las emisiones a la atmósfera, los incineradores deben

contar con plataforma y puertos de muestreo en el ducto de salida de los gases

de acuerdo con lo establecido en el artículo 17 fracción III del Reglamento de

la Ley en materia de Prevención y Control de la Contaminación de la Atmósfera y

de acuerdo a lo especificado en la Norma NMX-AA-009/1993-SCFI, referida en el

punto 3 de esta Norma Oficial Mexicana.

9. Emisiones al

ambiente

9.1 Los límites

máximos permisibles de emisiones son los establecidos en la Tabla 1 de la

presente Norma Oficial Mexicana.

9.2 La

temperatura máxima de los gases antes del equipo de control de emisiones cuando

se utilicen lavadores secos debe ser menor a 250°C. En los demás casos, la

temperatura de los gases a la salida de la chimenea no debe rebasar dicho

valor.

9.3 Los límites

máximos permisibles de emisión, la frecuencia de medición y los métodos de

evaluación son los establecidos en la Tabla 1 de esta Norma Oficial Mexicana y

se aplicarán todo el tiempo para las instalaciones de incineración, excepto en

periodos de arranque o paro de los equipos.

9.4 En caso de

mal funcionamiento del equipo de medición continua, debe efectuarse al menos

una medición diaria puntual hasta que el desajuste sea corregido y dar aviso de

inmediato a la Secretaría, de la falla y el tiempo estimado para su ajuste,

para que ésta determine lo conducente. La utilización de métodos de evaluación,

distintos a los señalados en la Tabla 1 se sujetará a lo establecido en la Ley

Federal sobre Metrología y Normalización y su Reglamento.

En caso de que no sea

posible llevar a cabo la medición diaria puntual se debe suspender la

alimentación de los residuos al incinerador.

9.5 El responsable

de la instalación de incineración podrá quedar exento de realizar el análisis

de alguno o varios de los parámetros establecidos en la Tabla 1 de esta Norma

Oficial Mexicana, cuando demuestre a la Secretaría que por las características

de los residuos a tratar no genera o concentra los contaminantes a exentar,

manifestándolo a ella por escrito y bajo protesta de decir la verdad. En caso

de falsedad, el responsable queda sujeto a los ordenamientos legales

aplicables.

La

disposición anterior no aplica para los parámetros relacionados con la calidad

de la combustión (CO, NOx).

Estas exenciones sólo

podrán ser autorizadas por un plazo no mayor a 2 años, siempre y cuando los

resultados de 3 años consecutivos de mediciones de los parámetros a exentar estén

25% por debajo de los límites máximos permisibles indicados en la Tabla 1.

TABLA 1

LIMITES

MÁXIMOS PERMISIBLES DE EMISIONES PARA INSTALACIONES

DE

INCINERACIÓN DE RESIDUOS

|

CONTAMINANTE |

LIMITE DE EMISIÓN |

FRECUENCIA DE MEDICIÓN |

NORMA QUE APLICA O MÉTODO |

|

CO (mg/m3) |

63 |

CONTINUO |

Infrarrojo No Dispersivo

y Celda Electroquímica Anexo 1 |

|

HCl (mg/m3) |

15 |

TRIMESTRAL |

NMX-AA-070-1980 |

|

NOx (mg/m3) |

300 |

SEMESTRAL |

Quimiluminiscencia Anexo 2 |

|

SO2 (mg/m3) |

80 |

SEMESTRAL |

NMX-AA-55-1979 |

|

PARTÍCULAS (mg/m3) |

50 |

SEMESTRAL |

NMX-AA-10-SCFI-2001 |

|

ARSÉNICO SELENIO COBALTO NÍQUEL MANGANESO ESTAÑO (mg/m3) |

0.7* |

SEMESTRAL |

Espectrometría de

absorción atómica. Anexos 3 y 4 |

|

CADMIO (mg/m3) |

0.07 |

SEMESTRAL |

Espectrometría de

absorción atómica. Anexos 3 y 4 |

|

PLOMO CROMO total COBRE ZINC (mg/m3) |

0.7* |

SEMESTRAL |

Espectrometría de

absorción atómica. Anexos 3 y 4 |

|

MERCURIO (mg/m3) |

0.07 |

SEMESTRAL |

Espectrometría de

absorción atómica con vapor frío Anexos 3 y 4 |

|

DIOXINAS Y FURANOS EQT

(ng/m3) Instalaciones de

incineración nuevas |

0.2 |

ANUAL |

Cromatografía de gases

acoplado a espectrometría de masas de alta resolución Anexo 5A |

|

DIOXINAS Y FURANOS EQT

(ng/m3) Instalaciones de

incineración existentes antes de la publicación de esta NOM. |

0.5 |

ANUAL |

Cromatografía de gases

acoplado a espectrometría de masas de baja resolución Anexo 5B |

Todos los valores están

referidos a condiciones estándar: 1 atmósfera, base seca, 25ºC y 7% de Oxígeno

O2, de acuerdo a la NOM-085-SEMARNAT-1994.

* Suma total metales

pesados.

**Todas las mediciones

deben estar registradas en bitácora.

10. Evaluación de

la conformidad

La Secretaría reconocerá

las determinaciones analíticas que hayan sido muestreadas y analizadas por un

laboratorio acreditado y aprobado conforme a las disposiciones legales

aplicables.

11. Grado de

concordancia con normas y lineamientos internacionales y con las normas

mexicanas tomadas como base para su elaboración

Esta Norma Oficial Mexicana

no concuerda con ninguna norma o lineamiento internacional, tampoco existen

normas mexicanas que hayan servido de base para su elaboración.

12. Bibliografía

12.1 Aseguramiento

de la Calidad/Control de la Calidad Procedimientos para la Incineración de

Residuos Peligrosos EPA/625/6-89/0.

12.2 Exposure of man to dioxins: a perspective on industrial waste

incineration. ISBN-8072-49.

Reporte

Técnico No. 49 (Exposición humana a dioxinas: una perspectiva sobre la

incineración de residuos industriales).

12.3 LaGrega

Michael, Buckingham Phillip L., y Evans Jeffrey C. "Gestión de residuos

tóxicos", Tratamiento, eliminación y recuperación de suelos. Vols. I y II, McGraw-Hill, México, 1996.

12.4 Martínez

Mondragón Jaime y Ortiz Monasterio Fernando (ERM-México, S.A. de C.V.)

"Tecnología de control de Dioxinas y Furanos y un caso de estudio de

muestreo", presentado en el Seminario Internacional sobre Incineración,

México, agosto, 1998.

12.5 Método 23 de

la EPA.- "Determinación de policlorodibenzodioxinas y

policlorodibenzofuranos provenientes de fuentes estacionarias".

12.6 Standards of Performance for New Stationary Sources: Medical Waste

Incinerators, 27 de febrero de 1995 [Estándares de Desempeño para Fuentes Fijas

Nuevas: Incineradores de Residuos Médicos].

12.7 Strong Brian and Copland Richard. "Summary of the Final New Source

Performance Standards and Emission Guidelines for New and Existing

Hospital/Medical/Infectious Waste Incinerators". Presentado en

la 91a. Reunión Anual de la Air & Waste Management Association del 14 al 16

de junio de 1998 en San Diego, California, EUA pp. 9.

12.8 Tchobanoglous

George, Theisen Hilary y Vigil Samuel A., "Gestión integral de residuos

sólidos", Vol. I y II, McGraw-Hill, México, 1996.

12.9 Van Ruymbeke

Claire. “Propuesta de Norma de Emisiones a la atmósfera por la incineración de

Residuos Hospitalarios”. Informe interno de distribución restringida para la

Dirección General de Materiales, Residuos y Actividades Riesgosas del Instituto

Nacional de Ecología. SEMARNAP, México, 1997.

12.10 Directiva de

la Comunidad Europea 2000/76/EC, relativa a la incineración de residuos. Parlamento Europeo. 28 de diciembre de 2000.

12.11 Taylor, Phillip H., Barry Dellinger, and C. C.

Lee (University of Dayton and USEPA), "Development of a thermal

stability-based ranking of hazardous organic compound incinerability",

Environmental Science and Technology. Vol. 24; Pág. 316-328. Marzo, 1990.

13. Observancia de la norma

La Secretaría a través de

la Procuraduría Federal de Protección al Ambiente, los gobiernos de los

estados, del Distrito Federal y de los municipios, en el ámbito de sus

respectivas competencias y atribuciones, vigilarán el cumplimiento de la

presente Norma Oficial Mexicana. El incumplimiento de la presente Norma Oficial

Mexicana será sancionado conforme a lo dispuesto en la Ley General del

Equilibrio Ecológico y la Protección al Ambiente, la Ley General para la

Prevención y Gestión Integral de los Residuos, y demás ordenamientos jurídicos

aplicables.

TRANSITORIOS

PRIMERO.- La presente

Norma Oficial Mexicana entrará en vigor 60 días después de su publicación en el

Diario Oficial de la Federación.

SEGUNDO.- Los límites

máximos permisibles de emisión de dioxinas y furanos en incineradores

existentes serán revisados quinquenalmente por la Secretaría y el Grupo de

Trabajo de esta Norma Oficial Mexicana, tomando en consideración aspectos

ambientales y de salud pública, de desarrollo tecnológico y la conveniencia de

aprovechar la vida útil de las instalaciones existentes.

TERCERO.- A la

entrada en vigor del Plan Nacional derivado de la obligatoriedad del Convenio

de Estocolmo se revisarán las especificaciones aplicables a los equipos de

monitoreo, particularmente de aquellos que determinen las emisiones de dioxinas

y furanos, en los incineradores nuevos.

México, Distrito Federal, a

los cinco días del mes de agosto de dos mil cuatro.- El Subsecretario de Fomento

y Normatividad Ambiental de la Secretaría de Medio Ambiente y Recursos

Naturales y Presidente del Comité Consultivo Nacional de Normalización de Medio

Ambiente y Recursos Naturales, Juan Rafael Elvira Quesada.- Rúbrica.

ANEXO 1

ESPECIFICACIONES Y

PROCEDIMIENTOS DE PRUEBA PARA SISTEMAS

DE MONITOREO CONTINUO EN EMISIONES (SMCE) DE MONOXIDO DE CARBONO (CO)

INDICE

1. Objetivo y campo de aplicación

2. Alcance y principio

3. Definiciones

4. Interferencias

5. Seguridad

6. Equipo y accesorios

7. Reactivos y materiales de referencia

8. Procedimiento de evaluación de

desempeño

9. Control de calidad

10. Calibración y trazabilidad

11. Procedimiento de análisis

12. Cálculos

13. Especificaciones para pruebas de

desempeño

14. Procedimiento alterno para la prueba de

exactitud relativa

15. Ejemplos de pruebas de desempeño

16. Bibliografía

1. Objetivo y

campo de aplicación

1.1 Objetivo.

Establecer las

Especificaciones y Procedimientos de Prueba requeridos para un Sistema de

Monitoreo Continuo de Emisión (SMCE) utilizado para la determinación continua

de la concentración (relación analito/matriz) de Monóxido de Carbono (CO) en

los gases que fluyen en un ducto.

1.2

Aplicabilidad.

Estas Especificaciones

aplican de manera obligatoria para Sistemas de Monitoreo Continuo de Emisiones

(SMCE) de Monóxido de Carbono (CO).

Estas Especificaciones

aplican para SMCE del tipo Extractivo o Estacionario.

Estas Especificaciones no

están diseñadas para evaluar el desempeño de SMCE por periodos prolongados de

tiempo, ni identifica técnicas específicas de calibración requeridas para

evaluar su desempeño. El dueño de la fuente emisora y su operador, son los

responsables de calibrar, mantener y operar de manera apropiada el SMCE.

Se podrá solicitar al dueño

de la fuente emisora y operador, la evaluación del desempeño del SMCE en

cualquier momento distinto a la prueba inicial.

2. Alcance y

principio

2.1 Alcance.

Se establecen las

Especificaciones y Procedimientos de Prueba para SMCE de:

Analito: Monóxido de

Carbono (CO).

Número CAS: 630-80-0.

2.2 Principio.

Las presentes

Especificaciones incluyen:

- Especificaciones de

Instalación y Medición

- Especificaciones de

Desempeño

- Procedimientos de Prueba

- Manejo de Datos

Se utilizan métodos de

referencia, pruebas de error de calibración, pruebas de desplazamiento de

calibración y pruebas de interferencia para evaluar el grado de conformidad con

las presentes Especificaciones.

3. Definiciones

3.1 Sistema de Monitoreo

Continuo de Emisiones (SMCE).

Es el

total del equipo requerido para la determinación de la concentración de un

analito o conjunto de analitos en una matriz gaseosa que pasa de manera

continua por el elemento sensor. El Sistema

de Monitoreo se conforma de 4 principales subsistemas: (1) Interfase de

Muestra; (2) Analizador; (3) Dilutor, y(4) Registrador.

Los SMCE son divididos en

dos categorías generales: (1) Extractivos, y (2) Estacionarios.

3.1.1 SMCE Extractivo.

Aquellos

que extraen muestra del ducto, la transportan, la acondicionan y la analizan.

En ocasiones el acondicionamiento consiste en enfriamiento, eliminación de

humedad por distintos mecanismos y eliminación de sólidos. Aquellos componentes

de un Sistema de Monitoreo que realizan estas funciones forman parte de la

Interfase de Muestra. En ocasiones se utilizan mecanismos de dilución

controlada de muestra para ajustar la concentración del analito a magnitudes

propias de detección. Los SMCE extractivos que no utilizan sistema de dilución

se denominan del tipo Extracción Completa.

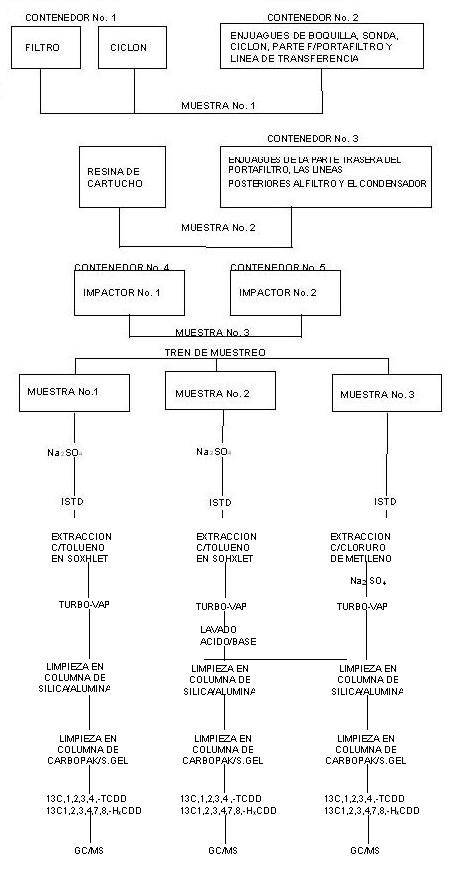

Figura 1.- Subsistemas de un SMCE Extractivo.

3.1.2 SMCE Estacionarios

(De Detección en Sitio).

Aquellos

que realizan la detección y cuantificación del analito dentro del ducto emisor

y sin necesidad de extraer o tomar parte de la muestra. Existen dos tipos

generales de SMCE Estacionarios: (1) Puntuales, y (2) de Paso.

3.1.2.1 SMCE Estacionario

Puntual.

Aquel

sistema que consiste de un sensor electro-químico o electro-óptico montado en

la punta de una sonda que se introduce en el ducto. Cuando la detección se

realiza con un sensor electro-óptico, la trayectoria de paso deberá ser menor o

igual a un 10% del diámetro equivalente del ducto o chimenea para que sea

considerado un SMCE Estacionario Puntual (de lo contrario ver SMCE Estacionario

de Paso).

Figura

2.- Diagrama de SMCE Estacionario Puntual.

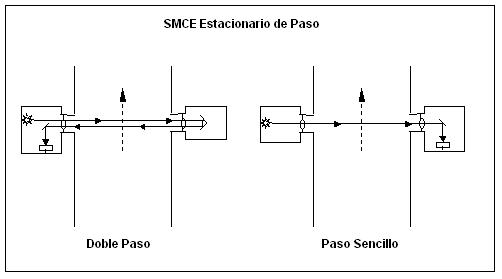

3.1.2.2 SMCE Estacionario

de Paso.

Los SMCE Estacionarios de Paso evalúan el analito a lo largo de un trayecto dentro del ducto (y no en un solo punto). Utilizan sensores electro-ópticos. Son sistemas que detectan y cuantifican el analito mediante la emisión de un haz de luz a lo largo de un trayecto dentro del ducto, y la interacción entre el analito y este haz de luz es utilizada para cuantificarlo. Los SMCE Estacionarios de Paso varían en función de la cantidad de veces en que un mismo haz de luz se hace pasar a través del trayecto del ducto seleccionado. Para que un SMCE sea considerado Estacionario de Paso, la trayectoria de paso deberá ser mayor a un 10% del diámetro equivalente del ducto o chimenea, sin embargo, en la presente Especificación se requiere que el 70% trayectoria de paso esté dentro del 50% del área transversal del ducto.

Figura 3.-

Diagrama de SMCE Estacionario de Paso.

3.2 Desplazamiento de

Calibración.

La

diferencia entre la respuesta inicial del SMCE al calibrarlo inicialmente con

un valor de referencia, y su respuesta al alimentar el mismo valor de

referencia después de un determinado periodo de muestreo u operación sin llevar

a cabo calibraciones intermedias, mantenimiento, reparación y/o apagado del

sistema de muestreo.

3.3 Área Centroidal.

Es el área concéntrica que

es geométricamente similar a la sección transversal del ducto o chimenea.

3.4 Sistema de Adquisición de Datos o Registrador.

Parte o subsistema del SMCE

que registra permanentemente los datos del analizador instrumental. Este

sistema de adquisición de datos o registrador puede poseer capacidad de

reducción de datos automática.

3.5 Sistema de Dilución.

Parte o subsistema del SMCE

que utiliza diluye de manera controlada y cuantificada la muestra que es

alimentada al analizador con el fin de reducir la concentración del analito a

magnitudes propias de detección del analizador instrumental. El gas utilizado

para diluir no interacciona con el gas muestreado y el elemento sensor.

3.6 Analizador

Instrumental.

Parte o subsistema del SMCE

que detecta y cuantifica el analito o grupo de analitos.

3.7 Exactitud

Relativa (ER).

Es

la diferencia absoluta promedio entre la concentración del analito determinada

por el SMCE y aquella determinada por el Método de Referencia, más un

coeficiente obtenido con un 97.5% de

confianza de una serie de pruebas y dividido por el promedio de concentración

obtenido en las distintas pruebas usando el Método de Referencia, o por el

límite de emisión aplicable a la fuente.

3.8 Interfase de Muestra.

Parte

o subsistema del SMCE utilizada para cualquiera de las siguientes funciones:

(1) adquisición de muestra; (2) transporte de muestra; (3) acondicionamiento de

muestra, y (4) protección del SMCE del efecto del efluente en el ducto.

3.9 Límite Superior de

Medición o Registro (LSMR).

Límite superior de

concentración de cada rango o intervalo de medición del sistema de adquisición

de datos, registrador y/o analizador de gases.

Un SMCE de rango sencillo

con un analizador instrumental capaz de detectar y cuantificar hasta 1000 ppmv

de un analito, pero con un sistema de adquisición de datos o registrador, capaz

de registrar información hasta 500 ppmv, posee un LSMR de 500 ppmv.

Un SMCE de rango sencillo

con un analizador instrumental capaz de detectar y cuantificar hasta 1000 ppmv

de un analito, pero con un sistema de adquisición de datos o registrador, capaz

de registrar información hasta 5000 ppmv, posee un LSMR de 1000 ppmv.

Un SMCE de multirrango

capaz de detectar, cuantificar y registrar en rangos de 0 a 100 con precisión

de 0.1, de 0 a 1 000 con precisión

de 1 y de 0 a 10 000 con precisión de 5, su LSMR varía en función al rango

seleccionado durante el muestreo, siendo el LSMR de 100, 1 000 y 10 000 para

cada rango, respectivamente.

3.10 Tiempo de Respuesta (TR).

Tiempo requerido para que

el SMCE registre un 95% de un cambio escalonado de concentración de gas.

Figura

4.- Diagrama de Tiempo de Respuesta.

3.11 Error de

Calibración (EC).

Es la diferencia entre la

concentración del SMCE y la concentración generada por la fuente calibración,

cuando el gas de calibración es alimentado al SMCE. La evaluación del EC es

utilizada para evaluar la exactitud y linealidad del SMCE en todo su rango de

medición.

3.12 SMCE Rango

Sencillo.

Aquel SMCE en el que el

Analizador Instrumental y el Sistema de Adquisición de Datos o Registrador,

poseen sólo un rango de medición de concentración. Este rango va generalmente

de cero al LSMR del rango sencillo.

3.13 SMCE

Multirrango.

Aquel SMCE en el que el

Analizador Instrumental y el Sistema de Adquisición de Datos o Registrador,

poseen dos o más rangos de medición de concentración. Estos rangos van

generalmente de cero o del LSMR del rango anterior, al LSMR del rango

siguiente, y por lo general la sensibilidad del instrumento disminuye a medida

que el rango aumenta.

3.14 Muestreo

Multipuntual Integral.

Se refiere a la toma de

muestra en un intervalo de tiempo considerable a flujo constante, suficiente

para obtener una muestra integral de un volumen mayor o igual a 30 litros. La

toma de la muestra se realiza en varias ubicaciones definidas dentro de un

corte transversal del ducto (varios puntos transversales de muestreo).

3.15

Estratificación

Cuando la concentración de

un analito en un corte transversal del ducto varía significativamente en

distintos puntos dentro del ducto. La estratificación se considera

significativa cuando la concentración promedio dentro del ducto y la

concentración en cualquier punto transversal ubicado a una distancia mayor a 1

metro de la pared del ducto, es mayor a un 10%.

4.

Interferencias

No establecidas

5.

Seguridad

Los procedimientos

solicitados en estas Especificaciones pueden involucrar el uso de materiales,

operaciones y equipos peligrosos. Estas Especificaciones pueden omitir la

indicación de riesgos asociados a los procedimientos indicados, por lo que será

responsabilidad del usuario el establecer prácticas de operación seguras antes

de realizar estos procedimientos. Se recomienda consultar el manual de usuario

del SMCE para tomar las debidas precauciones.

6.

Equipo y accesorios

6.1

Especificaciones para el SMCE.

6.1.1 Escala del

Sistema de Adquisición de Datos o Registrador.

El rango de salida del

Sistema de Adquisición de Datos o Registrador deberá incluir los valores de

cero y alto nivel. El SMCE deberá ser capaz de medir los niveles de

concentración bajo condiciones normales de operación del proceso, así como los

picos de alta concentración de corta duración. Este doble rango de medición

podrá ser logrado utilizando dos analizadores independientes de rango sencillo

(uno de bajo y otro de alto rango de medición), o utilizando analizadores de

multirrango de medición (un solo analizador con la capacidad de medir en dos o

más rangos distintos). En el caso de analizadores multirrango, cuando la

concentración detectada llegue y rebase el LSMR del rango inferior o uno

intermedio, la operación del siguiente rango de medición deberá entrar de

manera automática. Bajo aplicaciones en las que la concentración del analito

sea consistentemente baja, se puede utilizar un SMCE de rango sencillo siempre

y cuando se logren detectar y cuantificar los picos de alta concentración. En

este caso se deberá seleccionar un valor apropiado de alto nivel que incluya

estos picos.

Para SMCE de multirrango,

los rangos inferior y superior deberán poseer las siguientes características:

|

Rango |

LSMR |

|

Inferior |

LSMR = 200 ppmv |

|

Superior |

LSMR = 3000 ppmv |

Tabla

1

Especificaciones para el

LSMR en SMCE Multirrango.

SMR (=) Límite Superior de

Medición o Registro

Deberá preverse que no

existan intervalos de concentración entre dos rangos inmediatos que no sean

evaluados. Por ejemplo, no es admisible que un SMCE de dos rangos posea un

rango de mediciónde 0 a 200 ppmv y el siguiente de 1 000 a 3 000 ppmv.

Si se utiliza un

Registrador análogo, el registro de datos se deberá establecer de manera que el

valor de alto nivel quede entre un 90 y un 100% de la escala máxima del

Registrador. Este requerimiento puede ser inaplicable a Sistemas de Adquisición

de Datos o Registradores digitales.

La división real de escala

del Sistema de Adquisición de Datos o Registrador deberá ser equivalente a 0.5% del LSMR.

6.1.2 El diseño del

SMCE deberá permitir la determinación del desplazamiento de calibración en los

valores de cero y alto nivel. Si lo anterior no es posible o fuese impráctico,

el diseño deberá permitir la determinación del desplazamiento de calibración en

un valor entre el cero y el equivalente al 20% del valor de alto nivel, y a un

valor entre el 50 y el 100% del valor de alto nivel. En casos especiales, se

podrá autorizar la evaluación del desplazamiento de calibración en un solo

valor de concentración.

6.1.3 Frecuencia de

Medición y Almacenamiento o Registro de Datos.

El SMCE deberá de ser capaz

de medir la concentración del analito al menos una vez cada 15 segundos. Una

concentración promedio de estas lecturas debe calcularse y registrarse en al

menos cada 15 minutos.

6.1.4 Cálculo del

Promedio Móvil Horario.

El SMCE debe calcular un

Promedio Móvil Horario al menos cada 15 minutos, el cual es el promedio

aritmético de los 4 valores más recientes de los registros de cada 15 minutos.

6.2 Otros Equipos

y Accesorios.

Aquellos requeridos por el

Método de Referencia.

7.

Reactivos y materiales de referencia

7.1 Gases Patrón,

Celdas de Gas Patrón y/o Filtros Opticos.

Utilizar los Gases Patrón,

Celdas de Gas Patrón y/o Filtros Opticos especificados por el fabricante del

SMCE.

7.2 Reactivos y

otros Materiales de Referencia.

Aquellos requeridos por el

Método de Referencia.

8.

Procedimiento de evaluación de desempeño

8.1

Especificaciones de Instalación y Sitio de Muestreo.

8.1.1 Instalación

del SMCE.

Instale el SMCE en un lugar

accesible en el que la concentración del analito sea directamente

representativa o pueda ser corregida de manera que represente el total de la

emisión del proceso evaluado.

La ubicación óptima de la

Interfase de Muestra de un SMCE Extractivo es determinada por varios factores,

incluyendo la facilidad de acceso para efectuar las operaciones de calibración

y mantenimiento, el grado de acondicionamiento requerido para la muestra, el

nivel de representatividad respecto a la emisión total, y el grado con que se

representan las situaciones reales de emisión.

Seleccione puntos de

medición o trayectorias de paso representativas en sitios en que el SMCE pase

la prueba de Exactitud Relativa (ver más adelante). Si la causa de que el SMCE

no apruebe la prueba de Exactitud Relativa es el sitio de muestreo

seleccionado, y resulta inaplicable una técnica de corrección de resultados, se

podrá solicitar la reubicación del SCME en otro sitio de muestreo. En el

siguiente inciso se indican distintos sitios de muestreo que propician la

instalación apropiada.

8.1.2 Sitio de

Muestreo para el SMCE en un Corte Longitudinal del Ducto.

Se sugiere que el sitio de

muestreo en un corte longitudinal del ducto sea:

(1) al menos a una distancia equivalente a

dos diámetros equivalentes de ducto recto sin perturbaciones después de una

perturbación, algún dispositivo de control, el punto donde se genera el analito

o cualquier otro punto en el que la concentración del analito cambie, y

(2) al menos a una distancia equivalente a

medio diámetro equivalente de ducto recto sin perturbaciones de la salida del

efluente gaseoso o de la entrada al dispositivo de control.

Figura

5.- Ubicación recomendada para el Sitio de Muestreo en un corte

longitudinal del ducto

El Sitio de Muestreo

corresponde a la ubicación física del SMCE

8.1.2 Sitio de

Muestreo para el SMCE en un Corte Transversal del Ducto.

8.1.2.1 Punto de

Muestreo para SMCE Extractivo o Estacionario Puntual.

Se sugiere que el punto de

muestreo en un corte transversal del ducto sea:

(1) a una distancia mayor o igual a 1 metro

de la pared del ducto, o

(2) centrado dentro del ducto.

Figura

6.- Ubicación recomendada para el punto de muestreo en un corte transversal

del ducto

8.1.2.2 Trayectoria

de Medición para SMCE Estacionario de Paso.

Se sugiere que la

trayectoria de medición efectiva en un corte transversal del ducto sea:

(1) totalmente dentro de un

área concéntrica delimitada por una línea a 1 metro de las paredes del ducto;

(2) que el 70% de la trayectoria de paso

esté dentro del 50% del área transversal del ducto, o

(3) esté localizada dentro de cualquier

parte del área concéntrica del ducto.

Figura

7.- Trayectoria de Medición efectiva recomendada en corte transversal del

ducto

8.1.3 Criterios

para Ubicación de SMCE en Función a otros Sistemas de Monitoreo Continuo o

Intermitentes.

Cuando se instalen otros

Sistemas de Monitoreo Continuos o Intermitentes para la medición de parámetros

o compuestos necesarios para la corrección de los resultados generados por el

SMCE, como son el O2 o CO2 para corrección por dilución,

o el contenido de humedad para la corrección de resultados de concentración

medidos en base húmeda[1] a

base seca, ambos sistemas deberán ser instalados en el mismo sitio de muestreo.

En caso de no ser posible, estos sistemas podrán ser instalados en sitios de

muestreo distintos siempre y cuando estos sitios no estén estratificados y que

no existan fugas que permitan la dilución de los gases entre ambos sitios.

8.1.4 Sitio de

Muestreo y Puntos Transversales para la Prueba por Método de Referencia.

8.1.4.1 Seleccione un

punto de muestreo que esté ubicado en:

(1) al menos a una distancia equivalente a

dos diámetros equivalentes de ducto recto sin perturbaciones después de una

perturbación, algún dispositivo de control, el punto donde se genera el analito

o cualquier otro punto en el que la concentración del analito cambie, y

(2) al menos una a una

distancia equivalente a medio diámetro equivalente de ducto recto sin

perturbaciones de la salida del efluente gaseoso o de la entrada al dispositivo

de control.

Cuando

los cambios de concentración del contaminante se atribuyen únicamente a

dilución por fugas (por ejemplo, fugas en un recuperador de calor); se puede

usar como criterio de ubicación medio diámetro equivalente en vez de los dos

diámetros equivalentes requeridos.

La

ubicación del sitio de muestreo del SMCE y del Método de Referencia no tiene

que ser la misma.

8.1.4.2 Seleccione puntos

transversales que aseguren la adquisición de muestras representativas en el

área transversal del ducto. Los requerimientos mínimos son los siguientes:

(a) establezca una “línea de medición” que pase por el centro y en dirección

a cualquier posible estratificación;

(b) si esta línea interfiere con la medición del SMCE, desplace

la línea 30 centímetros o una distancia equivalente al 5% del diámetro

equivalente del ducto, la que resulte menor;

(c) ubique tres puntos transversales a 16.7,

50.0 y 83.3% de la línea de medición;

(d) si la línea de medición es mayor a 2.4 metros y no se espera estratificación, los puntos podrán ser

fijados a 0.4, 1.2 y 2.0 metros de la pared interna del ducto (esta opción no

podrá ser utilizada después de lavadores húmedos o en puntos en donde se unen

dos corrientes con distintas concentraciones del analito), y

(e) aquellos puntos transversales que resulten a una distancia

menor a 3 centímetros de la pared, deberán ser ajustados a 3 centímetros de la

pared.

8.1.4.3 Procedimiento

de Prueba de Estratificación.

Para determinar si existe

estratificación en el efluente, se utiliza un sistema de dos sondas. Una sonda

es ubicada en el centro del ducto y es utilizada únicamente para determinar si

existen cambios significativos de concentración en el proceso (sonda de

“referencia”), mientras que la otra es utilizada para determinar la concentración

del gas en 12 puntos transversales seleccionados de acuerdo a la NMX-AA-009

(sonda de “muestreo”), respetando la distancia de 3 centímetros desde la pared

(criterio indicado en el inciso anterior). Determine la concentración en cada

punto transversal (Ci) registrando adicionalmente la concentración

registrada simultáneamente en la sonda de referencia (CREF,i).

Calcule la diferencia

absoluta entre ambos valores para cada punto transversal con la siguiente

ecuación:

![]()

Ecuación 1

Donde:

C*i = Diferencia

de concentraciones corregidas por la referencia para cada punto transversal

número “i”.

Ci = Concentración registrada en punto

transversal número “i”.

CREF,i = Concentración en sonda de referencia durante

la medición en el punto transversal número “i”

Calcule la concentración

promedio en el ducto:

Ecuación 2

Donde:

CPROM = Concentración promedio en el

ducto.

Ci = Concentración

registrada en punto transversal número “i”.

N = Número total de puntos transversales.

Determine si existe

estratificación calculando la diferencia absoluta en forma porcentual y

comparándola contra el criterio de rechazo de 10%:

Si ![]() > 10 entonces existe estratificación.

> 10 entonces existe estratificación.

La siguiente tabla presenta

un ejemplo del cálculo para la prueba de estratificación.

|

Punto

Transversal No.

“i” |

Ci (ppmv) |

CREF,I (ppmv) |

C*I (ppmv) |

(%) |

Se

Detecta Estratificación |

|

1 |

102 |

100 |

2 |

1.38 |

NO |

|

2 |

98 |

92 |

6 |

4.13 |

NO |

|

3 |

93 |

91 |

2 |

1.38 |

NO |

|

4 |

142 |

158 |

16 |

11.01 |

SI |

|

5 |

165 |

165 |

0 |

0.00 |

NO |

|

6 |

142 |

141 |

1 |

0.69 |

NO |

|

7 |

142 |

143 |

1 |

0.69 |

NO |

|

8 |

143 |

143 |

0 |

0.00 |

NO |

|

9 |

125 |

122 |

3 |

2.06 |

NO |

|

10 |

178 |

183 |

5 |

3.44 |

NO |

|

11 |

201 |

200 |

1 |

0.69 |

NO |

|

12 |

213 |

203 |

10 |

6.88 |

NO |

|

Promedio |

CPROM = 145.33 |

|

|

|

|

Tabla

2

Ejemplo numérico de la

Prueba de Estratificación

Cuando exista

estratificación, esto es cuando uno o más de los puntos transversales así lo

indiquen, se deberá omitir utilizar el criterio 0.4, 1.2 y 2.0 metros en ductos

con diámetro equivalente mayor a 2.4 metros, y se deberá utilizar en estos

casos el criterio de 16.7, 50.0 y 83.3% sobre la línea de medición.

Se pueden utilizar otros

puntos transversales de muestreo bajo previa autorización.

8.2 Preparativos

para Prueba.

Instale el SMCE y prepare

el sistema de medición para el Método de Referencia conforme a las indicaciones

anteriores.

8.3 Procedimiento

de Prueba para la Evaluación del Desplazamiento de Calibración (DC).

8.3.1 Periodo de

Prueba para DC.

Mientras el proceso esté

operando bajo condiciones normales de operación o con cargas mayores o iguales

a un 50% de su carga normal de operación, determine el desplazamiento en la

calibración en intervalos de 24 horas durante 7 días consecutivos, haciendo uso

de los procedimientos indicados en los dos siguientes incisos.

8.3.2 El propósito

de la prueba de Desplazamiento de Calibración es demostrar la habilidad del

SMCE para mantener su calibración durante un periodo determinado de tiempo. Por

esto, es necesario que cuando el SMCE posea calibración periódica de manera

automática o manual, las pruebas de Desplazamiento de Calibración se deberán

efectuar antes de estos ajustes, o llevadas a cabo de manera que se evalúe el

Desplazamiento de manera apropiada.

8.3.3 Realice la

prueba de Desplazamiento de Calibración en los dos niveles de concentración

especificados en el inciso 6.1.2.

Introduzca al SMCE los Gases Patrón, Celdas de Gas Patrón o Filtros Ópticos

certificados. Registre el valor de respuesta del SMCE y calcule el Coeficiente

de Desplazamiento para cada nivel en el que se haya realizado la prueba (cero y

alto nivel).

![]() Ecuación 3

Ecuación 3

Donde:

DCi = Coeficiente de Desplazamiento de Calibración

obtenido para el Gas Patrón “i” o Celda Patrón “i” o Filtro Óptico “i”.

Ci = Respuesta del SMCE ante la alimentación

del Gas Patrón “i” o Celda Patrón “i” o Filtro Óptico “i”, después de 24 horas.

CPATRON,i = Concentración del analito en el Gas

Patrón “i” o Celda Patrón “i” o Filtro Óptico “i”.

LSMR = Límite Superior de Medición o

Registro.

Nota: se deberá ser

congruente con las unidades de concentración usadas para Ci, CPATRON,i

y LSMR.

8.4 Procedimiento

de Prueba para la Evaluación de la Exactitud Relativa (ER).

8.4.1 Periodo de

Prueba para ER.

Realice la prueba ER

mientras el proceso esté operando bajo condiciones normales de operación o con

cargas mayores o iguales a un 50% de su carga normal de operación. La prueba ER

puede llevarse a cabo de manera simultánea a la prueba DC.

8.4.2 Método de

Referencia para la Determinación de Monóxido de Carbono en los Gases que Fluyen

en un Ducto.

8.4.2.1 Objetivo,

Principio y Aplicabilidad

8.4.2.1.1 Objetivo.

Determinar la concentración

de monóxido de carbono (CO) en los gases que fluyen en un ducto.

8.4.2.1.2 Principio.

Una muestra gaseosa es

extraída del ducto de manera integral o continua de una corriente gaseosa.

Parte de la muestra es transportada a un analizador instrumental (o varios)

para el análisis del contenido de monóxido de carbono (CO). Los principios

instrumentales comúnmente utilizados para la detección del CO son la absorción

de radiación en la banda infrarroja (rayo infrarrojo no dispersivo), y

potenciometría (la diferencia de potencial generado en una celda

electroquímica).

8.4.2.1.3

Aplicabilidad.

Este método es aplicable

para la determinación de la concentración de monóxido de carbono en condiciones

diluidas (generalmente determinado en ppmv).

8.4.2.2 Rango y

Sensibilidad.

8.4.2.2.1 Rango.

El rango es determinado por

el diseño del Analizador Instrumental así como su Sistema de Adquisición de

Datos, Indicador o Registrador. Para este método, la parte del rango es

asignada por la selección del LSMR del sistema de medición. Se recomienda que

el LSMR del sistema sea seleccionado de manera que la concentración promedio de

CO no sea menor a un 20% del valor del LSMR. Si en algún caso el LSMR es

rebasado por la concentración de gas muestra, la medición será inválida.

El rango mínimo requerido

es de 0 a 1 000 ppmv.

8.4.2.2.2 Sensibilidad.

La sensibilidad máxima

aceptable para un analizador de 0 a 1 000 ppmv (LSMR = 1 000 ppmv) es de 20

ppmv (equivalente a 2% del LSMR).

8.4.2.3 Normas de

Referencia.

No aplica.

8.4.2.4 Definiciones

y Nomenclatura.

Igual a inciso 3.

8.4.2.5

Interferencias.

Para el caso de un

analizador por Rayo Infrarrojo No Dispersivo, cualquier sustancia que absorba

energía en la banda infrarroja puede llegar a interferir hasta cierto alcance.

Por ejemplo, para equipos que midan en un rango de 1500 y 3000 ppmv de CO, las

relaciones de discriminación para el agua (H2O) y bióxido de carbono

(CO2) son 3.5% H2O

por 7 ppmv CO y 10% CO2 por 10 ppmv CO, respectivamente. Para

equipos que midan en un rango de 0 a 100 ppmv, las relaciones de interferencias

pueden ser tan altas como 3.5% H2O

por 25 ppmv CO y 10% CO2 por 50 ppmv CO. El uso de acondicionadores

de muestra y filtro de correlación de gases, son comúnmente utilizados con este

tipo de analizadores.

Para analizadores por celda

electroquímica, el gas que comúnmente genera interferencia con el CO es el

hidrógeno molecular (H2), por lo que se debe de procurar no utilizar

este principio de medición en sistemas con alto contenido de este gas (por

ejemplo sistemas con gases de reducción). Existen celdas electroquímicas en el

mercado que poseen una relativa compensación por la presencia del hidrógeno.

8.4.2.6

Especificaciones de Desempeño del Sistema de Medición.

8.4.2.6.1 Error de

Calibración (EC).

Deberá ser menor a ± 2% del

LSMR para calibraciones de cero, niveles medio y alto.

8.4.2.6.2 Desviación

por Interfase de Muestra.

Deberá ser menor a ± 5% del

LSMR para calibraciones de cero, niveles medio y alto.

8.4.2.6.3

Desplazamiento de Cero.